Cementindustrie

De cementindustrie is de industriële bedrijvigheid rond de productie van cement. Cement is een belangrijke grondstof in de bouw. De productie hiervan geschiedt doorgaans in cementfabrieken dicht bij kalkbronnen. Daarnaast vereist het productieproces brandstof en enkele overige grondstoffen, zodat cementfabrieken bij water of treinverbindingen te vinden zijn.

Cementindustrie wereldwijd

De productie van cement loopt gelijk op met de economische ontwikkeling. Het tijdschrift "Global Cement Magazine" heeft op de rij gezet welke producenten van cement het grootste productievermogen hebben.

| Nr. | Naam | Land | Fabrieken | Capaciteit |

|---|---|---|---|---|

| 1 | Anhui Conch | China | 26 | 217 |

| 2 | Lafarge | France | 134 | 205 |

| 3 | Holcim | Switzerland | 117 | 174 |

| 4 | CNBM | China | 80 | 128 |

| 5 | HeidelbergCement | Germany | 100 | 90 |

| 6 | Italcementi | Italy | 60 | 80 |

| 7 | Cemex | Mexico | 55 | 76 |

| 8 | Taiwan Cement Corp | Taiwan | 6 | 64 |

| 9 | China Resources | China | 17 | 59 |

| 10 | Sinoma | China | 4 | 53 |

| 11 | UltraTech | India | 23 | 49 |

| 12 | Taiheiyo | Japan | 11 | 43 |

| 13 | Tianrui | China | 11 | 42 |

| 14 | Eurocement | Russia | 30 | 40 |

| 15 | Jidong Development | China | 9 | 37 |

| 16 | Shanshui | China | 21 | 36 |

| 17 | Buzzi | Italy | 32 | 36 |

| 18 | Cimpor | Portugal | 36 | 35 |

| 19 | Votorantim | Brazil | 25 | 35 |

| 20 | Siam | Thailand | 6 | 31 |

Geschiedenis

Cementindustrie in België

De eerste cementfabriek in België dateert van 1872. Wegens het op grote schaal voorkomen van kalksteen is de Belgische cementindustrie van veel grotere omvang dan de Nederlandse. Hoewel de Belgische cementindustrie pas enige tijd na de Duitse op gang kwam, ontwikkelde ze zich vooral na 1890 zeer snel.

In 1913 werd 1300 kton natuurcement en 1200 kton portlandcement geproduceerd. Dit was meer dan de binnenlandse behoefte, waardoor België een cement exporterend land werd.

In het topjaar 1930 bedroeg de Belgische cementproductie 3000 kton Portlandcement, waarvan ruim de helft werd geëxporteerd.

Cementindustrie in Nederland

Amsterdam en Utrecht

In 1783 werd door Adriaan de Booys het Amsterdamsch Cement, ook Kunst-cement of kleispecie genoemd, uitgevonden, bestaande uit gedroogde en gemalen baggerklei vermengd met kalk en water. De eerste cementfabriek (Ciment-Stookerij) kwam gereed te Amsterdam in 1790 en werd in 1800 stilgelegd. De productie ervan bedroeg ongeveer 1800 ton/jaar. In 1792 kwam een soortgelijke fabriek in Utrecht tot stand door toedoen van Unico Cazius. Deze was succesvol, maar sloot in 1840. Tijdens de Eerste Wereldoorlog heeft men opnieuw gepoogd om, wegens grondstofschaarste, een fabriek voor Amsterdamsch cement op te zetten, nu met J.A. van der Kloes als voortrekker.

Delfzijl

De eerste Nederlandse Portlandcementfabriek kwam in 1870 tot stand in Delfzijl door toedoen van Ellerius Roggenkamp. Deze is het stadium van proeffabriek nauwelijks ontgroeid, hoewel de resultaten succesvol waren. De lange aanvoerweg van de kalksteen vormde een probleem. In 1880 werd de fabriek gesloten.

Reese & Co. te Farmsum

In 1874 kwam, in het nabij Delfzijl gelegen Farmsum, de stoomcementfabriek van Sybrand Hoven in bedrijf. In 1883 ging zij verder onder de naam Reese & Co., doch na enige tijd werd de productie gestaakt.

NPC te Vijlen

Sinds 1875 werd in Vijlen door de firma Kalff, Van Rey en Scheins een mergelgroeve in gebruik genomen waarin een schachtoven (Aachen-Vijlener Portland Cement Werk) aanwezig was om van Kalksteen van Vijlen cementklinkers te produceren. Hieruit werd door malen een kleine hoeveelheid (ongeveer 950 ton/jaar) natuurcement vervaardigd, maar het meeste werd aan een cementfabriek te Aken verkocht. In 1894 werd de fabriek uitgebreid en ging N.V. Nederlandsche Portland-Cementfabriek (NPC) heten. Deze ging failliet in 1907 vanwege de hoge transportkosten van het product. In 1910 werd het bedrijf door Jan Habets overgenomen en produceerde 40 ton per dag (ongeveer 8 kton/jaar). De benodigde klei kwam uit Vaals. Tijdens de Eerste Wereldoorlog werd maximaal 15 kton/jaar geproduceerd. In 1921 werd deze fabriek gesloten. In 1927 werd ze echter opgekocht door de ENCI, die in 1926 was opgericht. Deze trachtte het bedrijf opnieuw te starten met 50 werknemers, maar kreeg problemen met de Vereenigde Cement Fabrieken (VCF), een kartel van Duitse en Belgische cementleveranciers voor de Nederlandse markt. Deze nam de aandelen over en legde het bedrijf op 16 juni 1929 voorgoed stil. Enkele restanten bleven bewaard.

Brantjes & Lankelma te Purmerend

In Purmerend kwam in 1882 een Portlandcementfabriek Brantjes & Lankelma tot stand onder toedoen van Cornelis Brantjes en Jan Lankelma. Krijt uit Visé (B) en klei uit de Zuiderzee vormden de grondstoffen. In 1891 werd de fabriek stilgelegd wegens de concurrentie uit het buitenland.

Maastrichtsche Zinkwit Maatschappij

Tijdens de Eerste Wereldoorlog was de import van cement aan ernstige beperkingen onderhevig. In 1917 begon men bij de Maastrichtsche Zinkwit Maatschappij met de vervaardiging van cement uit krijt en leisteen.

ENCI te Maastricht

De ENCI ontstond als antwoord op de grondstoffenschaarste tijdens de Eerste Wereldoorlog. De overheidsstudie: Rapport betreffende de oprichting van eene Nederlandsche Cementfabriek stamt uit 1916. Oorspronkelijk zou het om een staatsbedrijf gaan, maar in 1923 begon een Belgisch consortium met het afgraven van de Sint-Pietersberg bij Maastricht ter export naar de Belgische fabrieken van Cimenteries et Briqueteries Réunies (CBR) te Antwerpen. Het is deze maatschappij die samen met het Zwitserse Fabrique Agrovienne de Ciment Portland Holderbank-Wildegg en het Belgische Société Générale de Ciment et de Matériaux (Gecima) te Brussel een consortium vormen. Hieruit ontstond in 1924 de N.V. Eerste Nederlandsche Cementindustrie (ENCI). Op 7 september 1928 begon de productie.

Productieproces

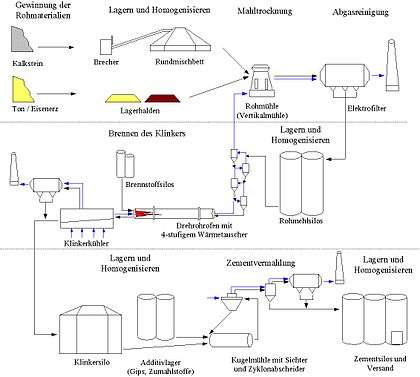

Het productieproces van klinker en cement beslaat de volgende stappen:

- Kalkwinning - Bij de eerste Nederlandse cementfabriek in Maastricht wordt kalksteen met groot materieel gewonnen uit een dagbouwgroeve, de zogenaamde ENCI-groeve.

- Breken en zeven - De kalksteen wordt gebroken en gezeefd. In deze stap scheidt ook het vuursteen (silex) van de kalk.

- Drogen - In een volgende stap komt de kalk aan in een droger. Voor de droge lucht kan de opgewarmde lucht uit de klinkerkoeling gebruikt worden.

- Dosering - De kalk wordt hierna vermengd met silicium-, ijzer- en aluminiumoxides. Het geheel wordt gezeefd en de zeefrest opnieuw gemalen.

- Voorverwarming - Met behulp van cyclonen wordt het gezeefde mengsel voorverwarmd.

- Verhitting - Met behulp van een oven waarvan de vlam een temperatuur van circa 2000 graden heeft, wordt het mengsel tot 1450 graden verhit, waarna het de oven als klinker verlaat.

- Afkoelen en opslaan - De klinker wordt vervolgens afgekoeld tot 100 graden en in klinkersilo's opgeslagen.

- Tweede dosering - De klinker, kalksteen, calciumsulfaat en hoogovenslak worden opnieuw gemengd in de juiste verhouding.

- Malen - Met een rollenpers of kogelmolen wordt het mengsel gemalen.

- Zeven - De kleine delen passeren de zeef en de grote komen terug in de maalinstallatie.

- Drogen - Het gezeefde deel wordt gedroogd en opgeslagen in silo's.

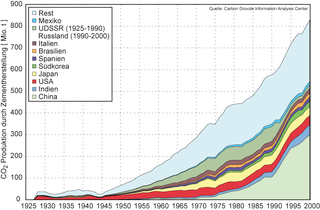

Impact op het klimaat

Bij de productie van cement wordt CO2 uitgestoten in de atmosfeer wanneer calciumcarbonaat wordt verwarmd en hierdoor omgezet wordt in kalk en CO2.[2] De cementindustrie is verantwoordelijk voor ongeveer 10% CO2-emissies van menselijke oorsprong, waarvan 60% afkomstig is van het chemische proces en 40% van het verbranden van fossiele brandstof.[3]

Referenties

|