Schacht (mijnbouw)

Een schacht in de mijnbouw is een verticale, meestal cilindervormige toegangsweg tussen het aardoppervlak en plaatsen in de ondergrond waar delfstoffen in vaste vorm worden ontgonnen.

Schachten zijn de belangrijkste vervoerswegen van het ondergrondse mijnbedrijf. Alle personenverkeer, alsook alle vervoer van producten, machines en materialen naar de ondergrondse werken, vindt door de schachten plaats. Ze vormen tevens de enige wegen, waarlangs de lucht toe- en afgevoerd wordt. Ook de mijnwaterleidingen, de toevoerkabels voor elektrische stroom en de persluchtleidingen moeten in de schachten worden aangebracht. Niet ten onrechte worden de schachten dan ook de slagaders van een mijn genoemd.

De mijnschachten worden soms aangeduid naar de functie, waarvoor ze in hoofdzaak zijn bestemd. Zo wordt er gesproken van vervoer- en luchtschachten. Bij de luchtverversing wordt onderscheid gemaakt tussen de in- en uittrekkende schacht. Hiermee duidt men respectievelijk de schacht aan, waarin verse lucht de mijn binnenstroomt, en de schacht waarin de verbruikte lucht wordt afgevoerd.

Schachten, die niet met de oppervlakte in verbinding staan, worden blinde schachten genoemd. Daartoe behoren de zogenaamde op- en neerbraken. Bij steenkolenmijnen dienen deze doorgaans om koollagen boven of onder een verdieping te ontsluiten. Met een opbraak wordt een kolenlaag boven een verdieping ontsloten, met een neerbraak een laag beneden een verdieping. Deze schachten hebben een kleinere doorsnede dan de (hoofd)schachten, ze vormen een verbinding tussen een verdieping en een tussenverdieping, of tussen twee verdiepingen. Blinde schachten dienen zowel voor vervoer als voor de luchtverversing. Indien in deze schachten personenvervoer is toegestaan, krijgen ze de naam tussenschacht.

Inrichting, vervoer en luchtverversing

De Zuid-Limburgse (Nederland) en de Kempische (België) kolenmijnen beschikten over meerdere, honderden meters diepe schachten. De diepte waarop de ondergrondse verdiepingen werden aangelegd, en daarmee ook de diepte van de schachten, is onder andere afhankelijk van de dikte van het dekterrein en de diepte waarop de winbare kolenlagen zich bevinden. De Staatsmijnen en Kempische waren in het algemeen veel dieper dan de particuliere mijnen in Nederland en de meeste mijnen in Wallonië.

Inrichting van de schacht

De schacht is uitgerust met zware stalen balken, die horizontaal op een onderlinge afstand van drie meter loodrecht onder elkaar in de schachtwand worden ingebouwd. Ze dienen om het gewicht van luchtbuizen, waterbuizen, kabels, laddervloeren enzovoort te dragen. Ook zijn hierop de zogenoemde leibomen voor de liftkooien bevestigd, deze houten balken dienen om de kooien te geleiden in hun op- en neergaande beweging. Uit veiligheidsoverwegingen is ook een ladderafdeling in de schacht aangebracht, waarbij om de zes meter een laddervloer is aangebracht. Bij calamiteiten kan het ondergronds personeel naar boven klimmen zonder gebruik te hoeven maken van de schachtkooien.

Vervoer door de schacht

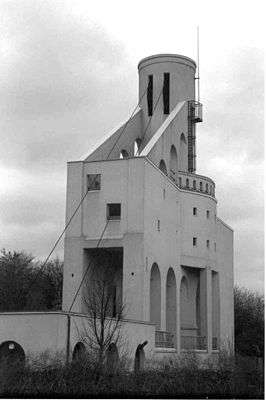

Bij een vervoerschacht bevindt zich boven de schacht het schachtgebouw met een losvloer en de schachttoren of schachtbok. Hierin zijn de schachtwielen aangebracht waarover de kabels naar de liftkooien lopen. De kooien worden door de schacht op en neer bewogen door een ophaalmachine. Deze bevindt zich nabij de schacht op de begane grond in een apart gebouw, of boven in de schachttoren in een afzonderlijke ruimte. De ophaalmachine drijft een trommel, of een Koepeschijf aan, waarover de liftkabel loopt. De ophaalmachine wordt bediend door een machinist, door middel van belsignalen wordt hem duidelijk gemaakt hoe, en wanneer de liftkooien in beweging moeten komen. Zowel bovengronds op de losvloer als ondergronds op de laadplaatsen, worden de seinen voor de kooien bediend door een seingever.

Het overgrote deel van producten en materiaal wordt in mijnwagens geladen en in de liftkooi naar onderen of naar de oppervlakte vervoerd. Bij de ondergrondse laadplaats wordt de kooi met gevulde kolenwagens beladen. Op de losvloer worden deze van de kooi verwijderd en worden hiervoor lege wagens in de plaats gezet. De losvloer bevindt zich doorgaans zo’n 10 à 15 meter boven het maaiveld, waar eveneens een laad- en losplaats is ingericht. Personen- en kolenvervoer vindt plaats via de losvloer, evenals het meeste materiaalvervoer. Uitzonderlijk vervoer, van bijvoorbeeld lang materiaal, gebeurt gewoonlijk vanaf het maaiveld.

Het verwijderen van de beladen kolenwagens en het op de kooi rijden van de lege wagens geschiedt op de losvloer doorgaans met behulp van een mechanische wagenduwer. Deze is nodig, omdat met de lege wagens de gevulde wagens van de kooi moeten worden gestoten. Bij de laadplaats ondergronds gebeurt het omgekeerde, hier worden de lege met behulp van de beladen wagens van de kooi gedrukt. Mechanische wagenduwers zijn er overbodig omdat de gevulde wagens gewoonlijk in dalende richting naar de kooi lopen en daarbij de lege wagens gemakkelijk van de kooi stoten. Het precies positioneren van de kooi wordt op de ondergrondse laadplaats bemoeilijkt door de grote kabellengte die zich boven de kooi bevindt. Daarom worden daar beweegbare laadvloeren toegepast. Het voorste einde hiervan komt op een etagevloer van de kooi te liggen waardoor het beladen aanmerkelijk wordt vergemakkelijkt.

De schachtcapaciteit is sterk afhankelijk van de snelheid waarmee de liftkooien zich door de schacht bewegen. Tijdens het kolenvervoer kunnen de kooien een snelheid bereiken van 16 tot wel 20 meter per seconde (72 km per uur). Personenvervoer wordt uitgevoerd met een aanzienlijk lagere snelheid van maximaal 12 meter per seconde (ruim 43 km per uur). De kooi wordt hierbij aan de voor- en achterzijde door middel van schuif- of draaibare deuren afgesloten. Na afloop van het personenvervoer worden de deuren telkens verwijderd, kolenvervoer wordt uitgevoerd zonder afsluiting van de kooien.

De bij de meeste Limburgse mijnen toegepaste liftkooien bestonden uit vier verdiepingen waarbij elke verdieping plaats bood voor twee wagens achter elkaar, of twee wagens naast elkaar. In elk dezer kooien konden dus acht wagens worden geplaatst. Op de rails in de kooi waren geringe verhogingen aangebracht. De wagens werden zodanig geplaatst dat deze zich tussen de voor- en achterwielen bevonden. Hiermee voorkwam men het voor- of achteruit lopen van de wagens tijdens het schachtvervoer. De vloeren tussen de verdiepingen van een kooi waren scharnierend geconstrueerd. Dit kwam van pas bij het vervoer van lang materiaal. Indien nodig werden een of meer vloeren in de hoogte gezet en kon het materiaal rechtop in de kooi worden geplaatst. Om te voorkomen dat bij kabelbreuk de kooien in de diepte storten waren ze van automatisch werkende vanginrichtingen voorzien. Deze traden in werking zodra de kabel brak of slap ging hangen. In de regel werden vanginrichtingen toegepast, die bij kabelbreuk in de leibomen grepen waardoor deze onmiddellijk een krachtige remmende werking uitoefenden en met vermijding van een al te grote schok de kooien tot stilstand brachten.

Skipvervoer

Bij de meeste Limburgse mijnen vond schachtvervoer plaats door middel van kooien, enkele mijnen beschikten over één of meerdere schachten die voor skipvervoer waren ingericht. Skips zijn enkel bestemd voor kolentransport, het zijn gesloten stalen bakken met een schuine bodem, welke de reeds besproken schachtkooien vervangen.

Bij toepassing van skipvervoer worden ondergronds de kolen in een bunker gestort, waaruit via een weegbunker de skip automatisch wordt gevuld. Zodra de skip tot op zekere hoogte boven de losvloer is gehesen, opent zich, ook weer automatisch, de scharnierende vloer van de skip en valt de inhoud op een transportband, waarmee de kolen verder naar de zeverij worden vervoerd.

Door afwezigheid van het gewicht van de mijnwagens is er bij skipvervoer een aanzienlijke vermindering van de dode last. Ook is het vervoer sneller doordat het vullen en leegstorten van de skip minder tijd vergt dan het beladen van de kooi met mijnwagens. Bovendien zijn er minder mijnwagens benodigd, omdat de wagens niet meer bovengronds komen. Nadeel van skipvervoer is de ongeschiktheid voor personen- en materiaalvervoer, ook zal er een grotere vergruizing van de kolen plaatsvinden.

Luchtverversing

De schachten spelen een belangrijke rol bij de luchtverversing van een mijn, het zijn immers de enige toegangswegen die beschikbaar zijn voor het ventileren van de ondergrondse werken. Behalve voor de aanvoer van voldoende zuurstof voor de mijnwerkers, is een ongestoorde luchtverversing noodzakelijk voor de verdunning en afvoer van schadelijke en/of gevaarlijke gassen zoals koolzuurgas en methaan. Ook zal door een goede ventilatie de temperatuur van het gesteente worden verlaagd, zodat een draaglijk werkklimaat ontstaat. Om een ononderbroken luchtstroom mogelijk te maken, moeten bij elke mijn minstens twee schachten worden gedolven die met de oppervlakte in verbinding staan: namelijk één waardoor de verse lucht de mijn binnenstroomt, en een tweede waardoor de gebruikte lucht de mijn verlaat. Deze schachten, die uit veiligheidsoverwegingen op zijn minst 30 meter uit elkaar liggen, noemt men respectievelijk intrekkende- en uittrekkende schacht.

De luchtstroom wordt teweeggebracht door een hoofdventilator, die bovengronds nabij een van de schachten is opgesteld. Deze kan blazend of zuigend werken. In het eerste geval staat deze in verbinding met de intrekkende, en in het tweede geval met de uittrekkende schacht. Doorgaans wordt de voorkeur gegeven aan zuigende ventilatie. Doordat de hoofdventilator de gebruikte lucht uit de mijn zuigt, ontstaat er onderdruk met het gevolg dat de verse lucht door de intrekkende schacht wordt aangezogen.

De schacht, waarmee de hoofdventilator in verbinding staat, moet door een deksel zijn afgesloten. Daardoor wordt voorkomen, dat bij zuigende ventilatie, de lucht rechtstreeks van de oppervlakte door de schachtopening wordt aangezogen. Telkens als de kooi aan de oppervlakte komt, tilt deze het schachtdeksel op en neemt het mee in de hoogte. De ontstane schachtopening wordt ondertussen door de kooi zelf afgesloten.

Vanuit de schachten zijn de verschillende ondergrondse verdiepingen aangelegd, van daaruit worden voldoende sterke luchtstromen naar de afdelingen geleid. Nadat de luchtstromen de werkpunten geventileerd hebben, verenigen ze zich weer tot één uittrekkende stroom. Om een luchtstroom de gewenste weg te laten volgen of deze te verdelen, maar ook ter voorkoming van kortsluiting in de luchtcirculatie, bedient men zich van luchtdeuren. Deze moeten zodanig worden geplaatst, dat het openen van de deur tegen de luchtstroming in moet geschieden. Daardoor bereikt men, dat de deur zelfsluitend is en in gesloten toestand voortdurend tegen het kozijn drukt.

Het delven van een schacht

In het voormalig Zuid-Limburgse mijngebied is het carboon (dit is het vaste gesteente waarin de kolenlagen zich bevinden), bedekt met waterhoudende en zachte grondlagen. Deze aardlagen bestaan voornamelijk uit kalk, mergel, zand en klei. In noordelijke richting van de provincie wordt het dekterrein, zoals deze bovenlagen ook wel genoemd worden, steeds dikker. Zo is de dikte van het dekterrein van de voormalige Domaniale mijn ongeveer 40 meter, op de locatie van de voormalige Staatsmijn Maurits is het dekterrein circa 300 meter dik. Om bij de aanleg van een schacht de steenkoolrots te bereiken, moest men door deze deklagen zien te komen. Het daarin aanwezige drijfzand maakte het delven van een schacht zeer kostbaar.

Bij het afdiepen van een schacht bezigde men destijds hoofdzakelijk twee methoden: de boormethode en de bevriesmethode, een enkele keer werd de Icos-Veder-methode toegepast. Het verder delven in het carboongesteente gebeurde met behulp van springstof.

De boormethode (Honigmann-de Vooys)

Deze manier van schachtaanleg werd ontwikkeld door de Duitse ondernemer Friedrich Honigmann en verbeterd door de Nederlandse mijningenieur Gerard Jan de Vooys. De Honigmann-de Vooysboormethode of kortweg de boormethode genoemd, is bij verschillende mijnen toegepast bij het afdiepen van de schachten.

Bij de boormethode wordt begonnen met het maken van een voorschacht. Hierboven wordt de boortoren opgesteld. Vanaf de bodem van de voorschacht wordt met achtereenvolgens steeds grotere diameter geboord tot in het carboon. In zachte lagen wordt een zogenaamde messenboor gebruikt, waarbij messen het materiaal lossnijden. Een rollenboor wordt in de harde lagen toegepast, hierbij verbrijzelen met scherpe punten bezette rollen het materiaal. Om de boorgatwand tegen instorten te behoeden wordt de schacht voortdurend met dikspoeling gevuld gehouden. De dikspoeling bestaat uit een papperig mengsel van in water opgeloste klei, het heeft een soortelijke massa die hoger is dan water. Hierdoor drukt het met een grotere druk op de wand van het boorgat dan het water van buitenaf. Op de wand ontstaat een kleilaagje, waardoor watertoevloed van buiten naar binnen wordt afgesloten. De door het boren losgemaakte massa wordt met behulp van een buizensysteem samen met de dikspoeling omhoog gezogen. In een bovengronds bassin bezinkt het grovere losgeboorde materiaal. De kleispoeling wordt vervolgens weer teruggevoerd om hergebruikt te worden.

Nadat de schacht op de vereiste doorsnede en diepte is uitgeboord wordt van bovenaf de bekleding aangebracht. Aanvankelijk gebruikte men als schachtbekleding stalen profielbalken die tot halve cirkels werden gebogen waarna ze, door middel van stomplassen, tot cirkels werden verenigd. De boven- en onderflenzen hiervan waren voorzien van een groot aantal regelmatig verdeelde boorgaten. De ringen werden vervolgens door middel van moerbouten aan elkaar bevestigd. Bij de later gedolven schachten bestond de bekleding uit een plaatstalen cilinder met een binnen- en buitenmantel, die volgens de omtrek van de te maken schacht was gebogen. De cilinder, die voorzien is van een stevige tijdelijke bodem, wordt in de dikspoeling gehangen. Vervolgens worden van bovenaf steeds nieuwe ringen bijgebouwd. De aan elkaar gelaste, steeds hoger wordende, cilinder zakt door zijn eigen gewicht naar beneden, waarbij het zinken door watervulling in de binnenmantel geregeld wordt. Tegelijk met het zakken wordt de ruimte tussen buiten- en binnenmantel, waarvan de diameters 60 of 80 centimeter verschillen, opgevuld met stamp- of trilbeton. Heeft het bekledingslichaam de bodem van de schacht bereikt dan wordt de ruimte tussen de bekleding en het gesteente van schachtwand opgevuld met beton of een ander geschikt materiaal.

De bevriesmethode

Op plaatsen, waar spleten in het gebergte voorkomen, is de boormethode tot mislukking gedoemd, omdat de schachtwanden instorten, indien de vloeistof in de spleten verdwijnt en zij van boven niet in even grote mate kan worden aangevuld. De tweede manier om een schacht door een dikke laag drijfzand af te diepen, is de bevriesmethode. Zij bestaat daarin, dat de waterhoudende deklaag ter plaatse van de schacht bevroren wordt. Deze wijze van werken is weliswaar duur, doch biedt zij onder vrijwel alle omstandigheden kans op succes. De bevriesmethode werd ontwikkeld door de Duitse ingenieur Friedrich Hermann Poetsch, voor zijn uitvinding verkreeg hij in 1883 octrooi. In Nederland is deze techniek voor het eerst toegepast bij de aanleg van de Willem-Sophia. De meeste Zuid-Limburgse mijnschachten werden volgens deze methode afgediept.

Bij de bevriesmethode wordt op de plaats waar de schacht moet komen allereerst een boortoren gebouwd. Binnen dat gebouw wordt begonnen met het maken van de voorschacht. Deze is veel ruimer dan de schacht zelf, hij wordt gedolven tot aan de grondwaterspiegel. Ter bescherming van de daar werkzame arbeiders, worden de wanden bekleed met beton. Ook op de vloer van de voorschacht, rondom de te maken schacht, wordt een laag beton gestort, de plaatsen van de later te boren bevriesgaten worden uitgespaard. In een cirkel rondom de te maken schacht worden vervolgens de bevriesgaten geboord. De onderlinge afstand van deze gaten wordt zodanig gekozen, dat na bevriezing de ijsmuur overal voldoende dik is. Bij een schachtdiameter van 6 meter zet men de boorgaten aan in een cirkel met een middellijn van 12 meter en op onderlinge afstanden van ± 1,05 meter, zodat in totaal 36 gaten moeten worden geboord. De bevriesgaten worden tot 15 à 25 meter in het carboongesteente geboord. Om afbrokkelen en navallen van de boorgatwanden te voorkomen kan men ze bekleden, of men gebruikt dikspoeling.

In de gereed gekomen boorgaten worden eerst de bevriesbuizen aangebracht. Deze buizen met een diameter van circa 140 mm, zijn op de bodem van het boorgat gesloten. De valbuizen, welke een kleinere diameter hebben (50 mm), worden vervolgens concentrisch in de bevriesbuizen aangebracht. De valbuizen zijn van onderen open, ze worden neergelaten tot even boven de bodem van de bevriesbuizen. Nadat alle boorgaten met de bevries- en valbuizen zijn uitgerust, worden boven de vloer van de voorschacht twee ringvormige buisleidingen aangelegd, waarvan de ene met de bevriesbuizen en de andere met de valbuizen is verbonden.

Door koude vloeistof, die in een bevriesmachine tot een temperatuur van -21 °C wordt afgekoeld, voortdurend door de valbuizen naar beneden te pompen en door de bevriesbuizen te laten opstijgen, zal zich geleidelijk om elk bevriesgat een ijscilinder vormen, die dagelijks in dikte toeneemt. Reeds na betrekkelijk korte tijd vormen al deze ijscilinders samen een stevige ijsmuur. Zodra deze is aangegroeid tot aan de omtrek van de te maken schacht, kan met afdiepen worden begonnen. Ook tijdens deze werkzaamheden wordt het bevriezen voortgezet, waardoor de ijsmuur voortdurend dikker en sterker wordt.

Behalve de bevriesgaten, die rondom de schacht worden gemaakt, worden binnen de schachtomtrek nog een drietal ontlastingsgaten geboord. Een van deze gaten wordt ongeveer in het middelpunt van de te maken schacht geboord. De diepte van de gaten is verschillend, ze worden echter alle tot in een waterhoudende laag geboord. De ontlastingsgaten worden over de gehele diepte met buizen bekleed; voor de onderste 25 meter neemt men geperforeerde, voor het overige gedeelte gewone buizen. Zodra de grond en het zich daarin bevindende water rondom de bevriesgaten bevriest, zal het uitzetten waardoor het water in de ontlastingsgaten stijgt. De ontlastingsgaten kan men ook controlegaten noemen. Immers, wanneer daarin het water stijgt, is dat het bewijs dat het water geen andere uitweg meer heeft en de ijsmuur rond de schacht gesloten is. Houdt enige tijd daarna de toevloed van het water weer op, dan mag worden aangenomen, dat de ijsmuur het desbetreffende boorgat is genaderd en er geen water in vloeibare toestand meer voorhanden is. Daaruit kan worden afgeleid tot welke dikte de ijsmuur is aangegroeid.

Het uitdelven van de weke grond gaat gemakkelijk en vrij snel. De losgewerkte massa wordt in een zogenoemde afdiepton of schachtton geschept. (bij het graven van de schachten in Belgisch Limburg gebruikte men de Franse benaming cuffat' voor de afdiepton). De schachtton wordt door middel van een krachtige ophaallier naar de oppervlakte gehesen. De leeggemaakte ton wordt vervolgens weer in de schacht neergelaten. Behalve voor de afvoer van de losgemaakte grond, dient de ton tevens voor de aanvoer van materialen en het vervoer van de mijnwerkers die in de schacht werkzaam zijn. Het streven is er op gericht de gehele bevriesschacht af te diepen, terwijl er nog een weke kern voorhanden is. Is de ijsmuur tot binnen de schachtomtrek aangegroeid, dan wordt het bevroren materiaal losgemaakt met behulp van zware persluchthamers. In sommige gevallen zijn ook deze werktuigen niet meer doeltreffend en moet men zijn toevlucht nemen tot schieten. Dit gebeurt met speciale springstof, die bij de in de schacht heersende lage temperatuur niet bevriest.

Zodra men met de delving in het vaste steenkoolgebergte is gekomen, wordt van onder af begonnen met het aanbrengen van de definitieve bekleding, welke in de regel uit ijzeren tubbings en beton bestaat. Op een geschikte gesteentelaag wordt eerst, nauwkeurig horizontaal en gecentreerd, een uit segmenten bestaande, zogenaamde draagring geplaatst. Op de draagring worden de cuvelage-ringen (tubbings) gebouwd. Evenals de draagring zijn ook deze uit een aantal anderhalve meter hoge segmenten samengesteld. Zowel in horizontale als in verticale richting worden de segmenten met moerbouten aan elkaar verbonden. Deze verbindingen moeten niet alleen stevig, doch bovendien ook waterdicht zijn. Dit gebeurt door tussen elke twee segmenten, in verticale en in horizontale richting, loden platen en om de bouten, onder de koppen en moeren, loden ringen aan te brengen. Telkens als twee cuvelage-ringen zijn aangebracht, wordt de ruimte tussen cuvelage en schachtwand met snelbindend beton aangevuld.

In plaats van de gehele bevriesschacht zonder onderbreking af te diepen en vervolgens de cuvelage van onder af aan in te bouwen, kan ook in etappes worden gewerkt. Dat wil zeggen men diept bijvoorbeeld dertig meter af en brengt dan over deze afstand, ook weer van onderaf, de definitieve bekleding aan (cuvelage-ringen met beton). Nadat dit gedeelte gereed is gekomen, wordt begonnen met het afdiepen van een tweede etappe, waarna wederom de cuvelage wordt aangebracht. Zo kan men voortgaan tot het steenkoolgebergte is bereikt.

Het ontdooien van de schacht

Nadat de cuvelage over de gehele schachtdiepte gereed is gekomen, kan met de ontdooiing worden begonnen. Dit kan op twee manieren gebeuren namelijk van buiten of van binnenuit. Het laten ontdooien van buiten uit geschiedt met behulp van verwarmd loog, dat door de valbuizen naar de bodem van de bevriesgaten wordt geleid en door de bevriesbuizen omhoog stijgt. Ten gevolge van de circulatie van het verwarmde loog ontdooit de ijsmuur langzamerhand en neemt alles zijn natuurlijke vorm weer aan. Het laatst ontdooit hierbij het gedeelte van de ijsmuur, dat onmiddellijk aansluit aan de schachtomtrek en de betonwand rondom de schacht. Bij deze manier van werken is dus de ijsmuur geheel ontdooid, terwijl de betonwand nog niet geheel verhard en dus nog niet op zijn sterkst is. Immers, het beton heeft nadat het aangebracht werd onvoldoende tijd gehad om geheel te verharden, daar in betrekkelijk korte tijd ook de betonwand bevroren was. Door bevriezing zal het cement echter niet zijn bindkracht verliezen, zodra het beton ontdooid is gaat het verharden weer gewoon door.

Het ontdooid zijn van de ijsmuur, terwijl de betonwand nog niet op zijn sterkst is, kan vermeden worden door van binnenuit te ontdooien. Daartoe wordt de gehele schacht met water van circa 10 °C gevuld, ofwel er wordt verwarmde lucht in de schacht toegevoerd. In beide gevallen ontdooit eerst de betonwand achter de cuvelage, waarna het verhardingsproces van het beton onmiddellijk opnieuw voortgang vindt. Alvorens de gehele ijsmuur ontdooid is, heeft de betonwand zijn maximale weerstandskracht bereikt en is met de cuvelage zeker in staat de druk en de beweging van het omringende gebergte en water te weerstaan.

Het ontdooien door middel van water, waartoe de gehele schacht met water gevuld wordt, heeft het nadeel dat tijdens het ontdooien alle werk in de schacht onmogelijk is geworden. Ook kan de uitwerking van het ontdooien op de schachtbekleding niet worden nagegaan. Past men daarentegen verwarmde lucht toe, dan kunnen de werkzaamheden zonder onderbreking voortgang vinden en kan men dagelijks de gedragingen van de bekleding controleren. Openbaren zich bijvoorbeeld tijdens het ontdooien lekken, dan kunnen deze onmiddellijk gedicht worden.

De Icos-Veder-methode

Een enkele keer is voor het afdiepen van een schacht de minder gebruikelijke, zogenoemde Icos-Veder-methode toegepast, zoals schacht 'Melanie' van de Willem-Sophia. Hierbij wordt in een ringvorm om te maken schacht een aantal aaneensluitende gaten geboord tot in het vast steenkoolgebergte. Deze gaten moeten zuiver loodrecht worden geboord. Tijdens het boren wordt voor het verwijderen van het boorgruis en ook voor het tegenhouden van de boorgatwanden gebruikgemaakt van dikspoeling. Zodra een boorgat de vereiste diepte heeft bereikt, wordt het uitgespoeld en vervolgens gevuld met beton. Dit gebeurt door middel van een op en neer te halen torpedovormige houder. Om het beton in de houder te lossen, is deze voorzien van een schuifmechanisme dat vanaf de oppervlakte bediend kan worden. De gaten worden om en om geboord en met het betonmengsel gevuld, vervolgens boort men de tussenliggende gaten welke ook van beton worden voorzien. Na het vullen van alle boorgaten ontstaat een gesloten betonnen wand, waarbinnen de schacht kan worden gedolven. Nadat het dekterrein binnen de betonnen ring geheel is weggenomen wordt de definitieve bekleding aangebracht.

Het delven in het carboongesteente

Bij het verder afdiepen van de schacht in het vaste steenkoolgebergte wordt het gesteente op de schachtbodem in de regel losgemaakt met behulp van springstoffen. De losgeschoten stenen kunnen met de schop of door middel van grijpers worden weggeladen. Op dezelfde wijze als bij de bevriesschacht worden ook hier de losgeschoten stenen in een afdiepton geschept en naar de oppervlakte afgevoerd. Alhoewel in het vaste gesteente geen drijfzand te duchten is, kan vooral in het bovenste gedeelte ervan, het uit scheuren en spleten toestromende water veel overlast bezorgen. Om de watertoevloed af te sluiten wordt in de schachtwand nabij de schachtbodem, met behulp van schuin naar beneden geboorde gaten, 'cementmelk' geïnjecteerd. Het cement zal zich in de spleten afzetten en verharden en zodoende de watertoevoerwegen afdichten. Tijdens het delven moet ervoor worden gezorgd dat de schachtwand geen gevaar kan opleveren voor de op de bodem van de schacht werkzame arbeiders. Hiertoe zal vrijwel steeds een voorlopige bekleding moeten worden aangebracht. Bovendien is er ter beveiliging een veiligheidsvloer geplaatst, die zich ten hoogste 50 meter boven de schacht- of werkvloer mag bevinden en dus meermalen dieper of hoger moet worden gelegd. Nadat door afwisselend delven en voorlopig bekleden een bepaalde afstand is gereedgekomen wordt de definitieve bekleding aangebracht, welke meestal bestaat uit beton of gewapend beton.

Het dichten van buiten bedrijf gestelde schachten

Nadat de Limburgse mijnen waren gesloten zocht men naar geschikte technologie om de overbodige schachten definitief af te sluiten. De meeste ondergrondse werken werden intact gelaten, daar het te duur was om deze te ontmantelen. De verlaten mijnschachten moesten echter uit veiligheidsoverwegingen worden gedicht. Het streven hierbij was, dat de toestand ter plaatse na de sluiting, zo veel mogelijk de toestand vóór het afdiepen van de schacht benadert. De uit andere landen opgedane ervaringen toonden aan dat het geheel opvullen van de schachten niet alleen duur was, maar ook kon leiden tot ernstige verzakkingen. Er werd daarom besloten de schachten slechts gedeeltelijk te dempen met vulmateriaal bestaande uit beton of los gesteente. Hierbij werd de schacht op één of meerdere plaatsen voorzien van betonnen proppen. De schachtmond werd eveneens afgedicht met beton. Omdat de diverse schachten onderling nogal van elkaar verschilden, moest bij de afdichting met veel dingen rekening worden gehouden, zoals onder andere: de diepte van de schacht, de dikte van het dekterrein, de diameter van de schacht, de ruwheid van de schachtwanden, en de onderlinge afstand tussen de verdiepingen.

Er werden daarom voor het dichten van de schachten vier verschillende methodes toegepast; de zogenaamde oplegprop (methode I), en drie verschillende varianten van de zogenoemde kleefprop (methode II).

Oplegprop

De oplegprop wordt toegepast bij een relatief dik dekterrein, en schachten met een grote diameter en gladde schachtwanden. Hierbij wordt in de schacht een prop bewapend beton aangebracht, dit gebeurt op de hoogste verdieping die voorzien is van een laadplaats. De prop sluit ter plaatse de verdieping en de schacht af, hierbij wordt de vloer van de laadplaats gebruikt om de prop te ondersteunen. Het schachtgedeelte boven de prop wordt opgevuld met losgestort gesteente, en voorzien van een zwaar betonnen deksel. Deze methode werd onder meer toegepast bij de drie schachten van de Staatsmijn Maurits, en bij schacht I, II en IV van de Staatsmijn Hendrik. De betonnen proppen ter breedte van de laadplaats zijn hier aangebracht op de 272 meter verdieping. De prop in schacht I, die circa 15 meter lang en 11 meter hoog is, bevat 615 kubieke meter beton. Voor schacht II is 270 kubieke meter gebruikt.

Kleefprop

Bij de eerste variant van de kleefprop (methode IIa) wordt de schacht gevuld met beton vanaf de bovenste verdieping tot aan de oppervlakte. Deze methode past men toe bij schachten met een relatief kleine diameter. Ook dient het dekterrein dun te zijn, bovendien moet de hoogste verdieping zich niet ver onder het maaiveld te bevinden. Deze methode werd toegepast bij de schachten van de Domaniale mijn. Om een grotere sterkte te bereiken werd, indien de eerstvolgende lager gelegen verdieping erg dichtbij was, de laadplaats van deze verdieping ook opgevuld met los gesteente.

Bij methode IIb wordt op de hoogste verdieping, of op een hogere plaats tussen de schachtwanden een betonnen plug aangebracht. Hierboven wordt de schacht tot aan de oppervlakte opgevuld met losse stenen, niet met beton. Men past deze methode toe bij kleinere schachtdiameters en ruwere schachtwanden en waarbij de hoogst gelegen verdieping op een wat grotere diepte ligt. Een voorbeeld waarbij deze methode is toegepast is schacht I van de Willem-Sophia waarbij de betonnen kleefprop is aangebracht op de 180 meter verdieping.

Bij methode IIc ten slotte wordt in verhouding het grootste deel van de schacht opgevuld. Hierbij worden meerdere betonnen pluggen aangebracht. De opvulling daartussen gebeurt met los gesteente. Zowel het beton als het gesteente wordt hierbij vanaf de oppervlakte in de schacht gestort. Deze methode werd toegepast bij de Laura schachten toen de diepste niveaus van de mijn nog steeds ontgonnen werden en bereikbaar waren via de Julia schachten. Ook bij de luchtschacht van de Staatsmijn Hendrik (schacht III), waarbij door uitstoot van giftig gas geen toegankelijk gangenstelsel naar de schacht meer aanwezig was, werd deze methode toegepast.

De schachten van de nooit in gebruik genomen Staatsmijn Beatrix zijn uit strategische overwegingen niet definitief afgesloten zoals bij de andere mijnen maar geconserveerd, ze zijn afgedekt met zware betonnen deksels.