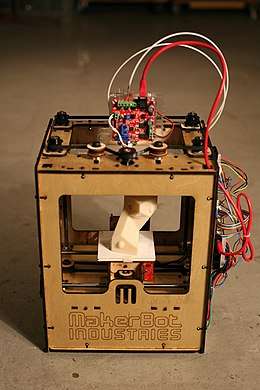

3D-printer

Een 3D-printer is een printer die op basis van digitale bouwtekeningen driedimensionale objecten kan produceren. Dit gebeurt door het object laag na laag op te bouwen. Meestal gebruiken 3D-printers plastic, omdat het goedkoper is en gemakkelijker te gebruiken. Sommige 3D-printers kunnen printen met andere materialen, zoals metalen en keramiek. 3D-printen is een tak van de rapid prototyping-industrie.

Geschiedenis

Het driedimensionale printproces is ontstaan uit een aantal projecten van het MIT in samenwerking met het bedrijf 3D Systems in het jaar 1990. Dit was een uitbreiding van rapid prototyping, waarbij het er vooral om ging om snel een prototypemodel te maken. De eerste toepassingen waren met een metaal als productiestof.

Het Massachusetts Institute of Technology heeft na een succesvolle werking licenties overgedragen aan zes bedrijven voor het commercieel produceren en gebruiken van deze technologie. De volgende stap was het produceren van modellen gebaseerd op andere stoffen, zoals keramiek.

In 2005 ontstond er in de Verenigde Staten een snel groeiende markt voor hobbyisten en thuisgebruik met het beschikbaar komen van de open-source RepRap en de Fab@Home projecten. De meeste 3D-printers voor thuisgebruik gebruiken technieken die hiervan afgeleid zijn.[1] Een in 2013 uitgevoerde studie toonde aan dat 3D printen een massaproduct zou kunnen worden waarmee consumenten geld zouden kunnen besparen bij het kopen van kleine huishoudelijke producten.[2] In plaats van het kopen van een door spuitgieten gemaakt product, zoals een beker of een trechter, zou iemand dat dan thuis kunnen printen.

Er zijn tegenwoordig ook opleidingen die 3D-printen aanbieden in hun lessen, om zo studenten bekend te maken met de mogelijkheden ervan.

Methoden

Een veelgebruikte methode bij 3D-printen is het gebruikmaken van een fijn poeder (gips, plantaardige stoffen, bioplastic, polyurethaan, polyester, epoxy) zoals inkjetprinters gebruiken, waarbij er telkens lagen van dit poeder met elkaar verbonden worden, zodat deze een vaste vorm aannemen. Deze bindingen worden gedefinieerd door een CAD-bestand. Deze methode is de enige methode waarbij een model volledig met kleuren geprint wordt. Het is ook de snelste methode.

Fused deposition modeling (FDM) is een andere manier, waarbij gesmolten polymeren op een supportlaag worden gespoten en het model zo laag na laag wordt opgebouwd.

Een andere methode is het gebruikmaken van vloeistoffen, zoals fotopolymeer, door eenzelfde inkjet-typekop, waarbij men ook telkens laag na laag print. Vervolgens wordt er een uv-lamp aan de printkop geactiveerd, die iedere vloeistoflaag vast maakt. Deze methode is ook bekend onder de naam stereolithografie.

Een gelijksoortige printmethode gebruikt een speciale gel die bestraald wordt door een laser op de plekken die vast moeten zijn. Vervolgens wordt het niet-vaste deel van de gel weggewassen. Met deze methode kan men objecten modelleren die kleiner zijn dan 100 nm, alsook complexe modellen.

De tussenlaag die de verschillende lagen bindt kan men na het maken van het model handmatig verwijderen of, mits gebruikmakend van duurdere printertypes, oplossen in een vloeistof, door het model erin te dompelen. Het resultaat is een hol model dat vrij accuraat de bedoelde vorm nabootst.

Het maakt niet uit welke modelleringssoftware men gebruikt voor het model, zolang deze het model kan uitvoeren in het formaat dat gebruikt wordt door de printersoftware.

Eigenschappen

Er zijn sinds het begin van de 21ste eeuw commerciële 3D-printers verkrijgbaar vanaf driehonderd euro, maar die hebben niet zo'n hoge resolutie en zijn niet al te snel: het maken van een schaakstuk duurt bijvoorbeeld een uur.

Resoluties en afmetingen van de modellen

De resolutie van de huidige printers is tussen de 328 × 328 × 606 DPI (xyz) op HD-resolutie tot 656 × 656 × 800 DPI (xyz) in ultra HD-resolutie. De nauwkeurigheid gaat tot 0,025 mm - 0,05 mm per inch. De grootte van een model kan oplopen tot 737 mm × 1257 mm × 1504 mm.

Printmateriaal

Kunststoffen

Filament is de 'inkt' van een 3D-printer en is meestal gemaakt van thermoplastic. De voornaamste plastics zijn polymelkzuur (PLA), ABS en PETG, maar ook nylon, PEEK en TPE worden steeds vaker gebruikt. Door het toevoegen van kleurstoffen tijdens het productieproces is elke gewenste kleur te maken.

| Naam | Type 1 | Type 2 | Type 3 | Type 4 |

|---|---|---|---|---|

| PA12 | Normal | GB | CF | Alumide |

| TPU | TiAl6V4 |

Metalen

Een nieuwere methode is die van het printen met een metaal als grondstof. Het Nederlandse bedrijf Admatec heeft hiervoor een printtechniek ontworpen waarbij wordt gewerkt met een microdoseersysteem dat een zeer dunne (30 μm) verflaag aanbrengt, waarin de metaalpoeders zitten. Met een laser wordt de verflaag belicht. in de dunne verflaag zitten grotere en kleinere poederdeeltjes naast elkaar; de kleine deeltjes vullen de ruimte tussen de grotere deeltjes waardoor er optimale verdichting is. Deze verdichting resulteert in een goede oppervlakte-afwerking en een hoge sterkte. Uit onderzoek is gebleken dat men qua treksterkte tegen de top van de markt van RVS 316L aanzit. De hoge resolutie en het ontbreken van los poeder maakt het toepassingsgebied zeer divers.

| Naam | Type 1 | Type 2 | Type 3 | Type 4 |

|---|---|---|---|---|

| Aluminium | AlSi9Cu3 | AlSi7Mg | AlSi10Mg | Scalmalloy® AlMgSc |

| Titanium | TiAl6V4 | |||

| Tool Steel | 1.2709 | |||

| Tungsten | ||||

| Cobalt Chrome | ||||

| Stainless Steel | 316L | 17-4 | 1.4859 | |

| Inconel | IN625 | IN718 | ||

| Koper | CuNi2SiCr |

Keramieken

Bij het 3D printen van een keramisch product met de in Nederland ontwikkelde Admaflex techniek doorloop je een aantal stappen.

- het begint met het mixen van een keramisch poeder met een UV-gevoelige vloeistof.

- een 3D-cad model van het gewenste product wordt in horizontale lagen verdeeld. de laagdikte is tussen de 30 en 50 micrometer.

- een dunne laag slurry wordt gepositioneerd op een doorzichtige kunststof folie. Een UV bron schijnt aan de onderzijde tegen het materiaal waardoor de UV gevoelige vloeistof polimeriseert. De UV bron is een High Definition projector, waarmee zeer nauwkeurig een deel van de laag kan worden aangeschenen. Dit wordt Digital Light Processing (DLP) genoemd.

- de 3D printer brengt een volgende laag aan, net zo lang tot het product is gevormd. Dit product is de groene vorm (green body) en ondergaat nog een paar stappen:

- de producten worden in een oven geplaatst om de polymeer weg te branden. Dit wordt de-binden genoemd.

- na de-binden wordt de temperatuur verder verhoogd waardoor het keramische materiaal sintert en verdicht tot een zeer sterk en hard product. het product kan hierbij tot 30% krimpen.

Bij deze methode wordt de slurry rondgepompt en gaat er nauwelijks grondstof verloren; al het materiaal gaat in het product zitten. Met DLP techniek is een veel betere materiaalkwaliteit te behalen dan met conventionele 3D-printtechnieken: de techniek levert zeer homogene materialen op waarin de materiaaleigenschappen in alle richtingen hetzelfde zijn.

| Naam | Type 1 | Type 2 | Type 3 | Type 4 |

|---|---|---|---|---|

| HA | ||||

| aTCP |

Gebruikstoepassingen

3D-printers worden vooral toegepast waar ontwerpers tijd willen besparen op het zelf maken van modellen. Hierbij behoren de medische wetenschap, architectuur, mode en design, maar ook de entertainmentindustrie zoals de game-industrie en filmindustrie horen tot de gebruikers. Ook kunstenaars gebruiken deze machine om hun creaties in een relatief korte tijd in een vaste vorm te krijgen.

Het aantal bedrijven dat zich specialiseert in het printen van 3D-modellen voor andere ondernemingen groeit.

In principe hoeft een consument met een eigen 3D-printer en de benodigde materialen voor een product dat hij wil hebben slechts de "bouwtekening" te bestellen; hij kan dan het product zelf door de printer laten maken. Het bedrijf Defense Distributed in de VS heeft bestanden voor de onderdelen van een eenvoudig enkelschots pistool op internet gezet (alleen de slagpin, van metaal, is nog nodig en een patroon), maar op bevel van de autoriteiten weer weggehaald.[3][4]

In 2014 kwam de toepassing van 3D-printers in een stroomversnelling toen ook grote industriële bedrijven zoals Siemens AG de techniek integreerden in hun productieproces.[5]

Er wordt door verschillende bedrijven en organisaties gewerkt aan 3D-printers voor het printen van gebouwen. De ESA is bezig met het ontwikkelen van een huisje op de maan.[6] De Nederlandse architect Janjaap Ruijssenaars ontwikkelt in samenwerking met een aantal Nederlandse bedrijven het 'Landscape House', met een oppervlakte van meer dan 1100 m2.[7] Een 3D printer zou nu een huis kunnen printen in 20 uur.[8] In China is zelfs een compleet flatgebouw geprint met een 3D-printer.

Het Nederlandse bedrijf CyBe Construction heeft in samenwerking met Heijmans toepassingen als 3D geprinte bekistingen ontwikkeld.[9] Op 17 oktober 2017 werd in Gemert een 3D-geprinte betonnen fietsbrug in gebruik genomen.[10]

In combinatie met een speciale scanner wordt een 3D-printer ook gebruikt om een beeldje (ook in kleur) van een persoon te maken. Tussen het scannen en printen kan er daarbij nog met de hand op de computer een bewerking plaatsvinden.

Ook in de ISS is een 3D-printer opgesteld. Deze is in 2016 door de NASA naar het ISS gestuurd. Hiermee kunnen snel gereedschappen en onderdelen worden vervaardigd voor reparaties, waardoor astronauten minder vaak afhankelijk zijn van levering vanaf de aarde als er iets vervangen moet worden.[11]

Opensourceprinters

Tegenwoordig bestaan er al ontwerpen door hobbyisten van 3D-printers die voor een paar honderd euro te bouwen zijn. Bovendien gebruiken deze andere, goedkopere printmaterialen, met name plastic. Enkele van deze initiatieven heten de RepRap, Ultimaker en Cartesio. Ze worden onder andere gebruikt voor het printen van mechanische onderdelen en behuizingen voor hobbyprojecten. Een belangrijk deel van de onderdelen van de RepRap zijn als ontwerp beschikbaar en te printen met een 3D-printer. Deze printer wordt dan ook ingezet om andere 3D-printers te kunnen maken.

Zie ook

Bronnen, noten en/of referenties

|

| Zie de categorie 3D printing van Wikimedia Commons voor mediabestanden over dit onderwerp. |