Two bin

Two bin of twee bakken is een principe dat deel uitmaakt van een logistiek voorraad-proces. Het werkt als volgt. Voorraad van goederen zit in twee bakken. Er wordt steeds voorraad genomen uit de eerste bak tot deze leeg is. Dan gaat er een signaal (kanban kaart) naar bijvoorbeeld de afdeling inkoop om de voorraad (bak) aan te vullen. Intussen gebruikt men de tweede bak. Dit principe wordt gebruikt in Lean manufacturing, maar ook in huishoudens, waar een leeg pak koffie of suiker het signaal is om een nieuw te kopen.

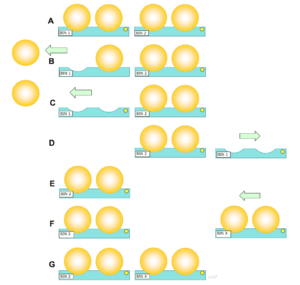

Proces

In situatie A (zie figuur) zijn twee volle Bins afgebeeld. “BIN 1” en “BIN 2”. Het Two Bin proces begint met het “verbruiken” van het product uit de eerste Bin, stap B. In dit voorbeeld is de grootte van de Bin 2 stuks. Als er weer een product uit de Bin genomen wordt, stap C, ontstaat er een lege Bin. De lege Bin wordt verstuurd om gevuld te worden, stap D. De nog volle tweede Bin, BIN 2, wordt op oude plaats van de eerst Bin geplaatst, stap E. Na verloop van tijd arriveert er een volle Bin, stap F. Deze volle Bin kan dezelfde Bin zijn die eerder is weggestuurd (BIN 1) of het kan ook zo zijn dat er meerdere Bins in omloop zijn (BIN X). Nadat de volle Bin op haar plaats is gezet, stap G, is de uitgangssituatie zoals in A afgebeeld ontstaan.

Kenmerk

Het kenmerk van het Two Bin proces is dat de Bin (bak) een sturende functie heeft in het logistieke proces.

Bin

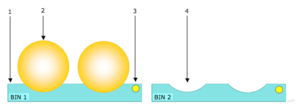

Een Bin kan een veelvoud aan uitvoeringsvormen hebben. De uitvoeringsvorm is afhankelijk van het soort product. Bij kleine producten wordt vaak een bak als Bin gebruikt. In de figuur is een volle en een lege Bin afgebeeld. De volle Bin, “BIN 1”, in de figuur bestaat uit een emballage vlak (1) met daarop twee kogels (2). Op de Bin is informatie (3) aanwezig die aangeeft wat en hoeveel de inhoud van de Bin moet zijn. Naast de volle Bin is een lege Bin “BIN 2” afgebeeld. De Bin is een signaal of een opdracht voor de ontvanger om deze te vullen.

Voordelen

Een van de voordelen van het TwoBin proces is de eenvoud ervan. Er is geen enkel papier of automatiseringsproces noodzakelijk om het logistieke proces te laten plaatsvinden.

Nadelen

Een van de nadelen is dat de Bin de sturing van het logistieke proces is. Is de Bin zoek of komt de Bin niet aan dan is er ook geen signaal dat er iets moet gebeuren. Dit is op te lossen door enige mate van automatisering[1] toe te passen en de lege bin te detecteren.

Geschiedenis

Het TwoBin proces is een logistiek proces dat al zeer oud is en vaak onbewust wordt toegepast. Een voorbeeld is de lege melkfles bij de voordeur. Een ander voorbeeld is het (tweede) pak suiker in de voorraadkast. Als dat wordt aangebroken, wordt een nieuw pak gekocht.

Bij Toyota is voor het eerst consequent het TwoBin-concept gebruikt om het logistieke en het productieproces te sturen. De Bin (bak) is dan ook de opdracht (de kanban).

Referenties

- "Logistiek Totaal: Automatisering TwoBin proces, op pagina 22-23", 2011-09-01. Geraadpleegd op 2011-09-21.