Kanban

Kanban (van het Japanse kan 'visueel' en ban 'kaart of bord') is een concept gebruikt in lean manufacturing en just-in-timeproductie.

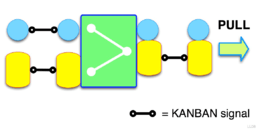

Kanban is een systeem om te signaleren (met bijvoorbeeld kaartjes) wanneer iets nodig is. Kanban kan gebruikt worden om van alles in het leven te organiseren.[1] Kanban is een systeem om de logistieke productieketen te besturen. Kanban werd ontwikkeld door Taiichi Ohno, bij Toyota, om een systeem te vinden waarmee het mogelijk was om een hoog niveau van productie te behalen. Kanban is een van de methoden waarmee JIT kan worden bereikt.[2]

Kanban werd een effectief middel ter ondersteuning van het beheer van een productiesysteem als geheel. Het bleek tevens een uitstekende manier te zijn om verbeteringen te starten. Probleemgebieden, knelpunten komen namelijk naar voren zodra het aantal kanbankaarten in omloop, en daarmee de hoeveelheid onderhanden werk, wordt verminderd.[3]

Principes

- Visualiseer het onderhanden werk

- Beperk de hoeveelheid onderhanden werk[4]

- Trek het werk van de ene kolom (werkplek) naar de andere

- Monitoren, wijzigen, verbeteren[5]

Kanbanbord

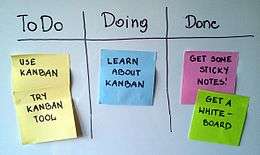

Kanbanborden worden gezien als variaties van de traditionele kanbankaarten. In plaats van een kanbankaart die een vraag of een capaciteit weergeeft, wordt op het bord gebruikgemaakt van magneetjes, plastic kaartjes, plakkaartjes, stickers of post-its, die een hoeveelheid werk of een taak vertegenwoordigen.[6] Elk van deze kaartjes vertegenwoordigt een product in een productieproces en de beweging over het bord visualiseert de beweging door het productieproces.[7] Het bord is meestal in drie gedeelten, kolommen verdeeld: "wachtend op productie", "in productie" en "geproduceerd". Kaarten representeren een aantal producten, kleine projecten, of taken en hun plaats op het bord geeft aan wat ermee aan de hand is, in welke fase van het productieproces het zich bevindt.[8]

Het eenvoudigste kanbanbord bestaat uit drie kolommen: "doen", "onderhanden" en "klaar".[9]

Kanbanbord voor softwareontwikkelteams

- De meest gebruikte toepassing van het kanbanbord is voor Agile-softwareontwikkeling of Lean-softwareontwikkeling. Dan heeft het vaak de kolommen: Backlog, Ready, Coding, Testing, Approval en Done. Het komt ook veel voor om de kolommen andere namen te geven, bijvoorbeeld: Next, In Development, Test, Acceptatie, Live.[10]

Alhoewel de oorspronkelijke implementatie van kanban in fysieke vorm was, zie je tegenwoordig dat met name teams die verdeeld zijn over verschillende locaties, gebruikmaken van een digitale, webbased vorm.

Tweebakkensysteem

Kanban kan op verschillende manieren worden toegepast. Een eenvoudig voorbeeld hiervan bij bevoorrading, is het "tweebakkensysteem" ook wel "Two Bin" of " Dubbel Pot" genoemd. In een eerste bak ligt de werkvoorraad die men gebruikt voor de productie. In een tweede bak ligt een reservevoorraad. Zodra de eerste bak leeg is, haalt men de kanban uit de bak. Deze wordt als signaal voor herbevoorrading gebruikt. De tweede bak schuift nu naar voren. Als de herbevoorrading heeft plaatsgevonden, is het systeem weer in balans. Zodra de tweede bak leeg is, begint de herbevoorrading opnieuw met behulp van de steeds in de bak zittende kanbankaart.

Typen kanbans

- Vervoerkanban (conveyance kanban). Deze kanban wordt gebruikt als signaal naar een vorig stadium dat materialen uit de voorraad gehaald kunnen worden en naar het volgende punt getransporteerd kunnen worden. Een voorbeeld hiervan is de "two bin". Op zo'n kanban staat meestal informatie zoals: ID, waar komt dit vandaan, waar moet dit naartoe.

- Productiekanban (production kanban). Deze kanban wordt gebruikt als signaal naar de productie dat gestart kan worden met produceren. Op dit type kanban vindt men gewoonlijk informatie betreffende de bewerkingen, de nodige materialen, ID en/of locatie waar het geproduceerde goed naartoe moet.

- Verkoperkanban (vendor kanban). Deze kanban is quasi gelijk aan de vervoerskanban, maar wordt gebruikt bij de externe suppliers.

- Signaalkanban (Signal kanban). Deze kanban bestaat uit de signaalproductiekanban en de signaalmateriaalkanban.

Welk type kanban er ook gebruikt wordt, het principe blijft steeds hetzelfde: het ontvangen van een kanban triggert altijd het vervoeren, produceren of bevoorraden van iets (product, groep van dezelfde producten, een container, etc.).

Een kanban hoeft niet per se een kaartje te zijn. RFID-tags kunnen bijvoorbeeld ook ingezet worden als kanban. Dit komt natuurlijk de automatisering van processen ten goede.

Voordelen

Het kanbansysteem is een simpel en effectief systeem om het productie- en/of het bevoorradingsproces te sturen.

Nadelen

Het kanbansysteem werkt alleen goed als het aantal productvarianten en/of -veranderingen beperkt is. Als er veel productvarianten zijn en/of er wordt veel gewijzigd dan veroorzaakt het systeem veel incourante voorraden. Om dit te voorkomen is als aanvulling op het kanbansysteem het Polca-systeem bedacht. In het POLCA-systeem heeft de kanban alleen de taak om te signaleren dat er behoefte is aan het product.

Verder lezen

- (en) Waldner, Jean-Baptiste, Principles of Computer-Integrated Manufacturing. John Wiley & Sons (1992). ISBN 0-471-93450-X.

- (en) Louis, Raymond, Custom Kanban: Designing the System to Meet the Needs of Your Environment. Productivity Press, University Park, IL (2006). ISBN 978-1-56327-345-2.

Externe links

- Kanban boards

- Toyota: Kanban System

- Kniberg, Henrik, Kanban and Scrum - making the most of both (December 21, 2009). Geraadpleegd op December 22, 2011.

- David Anderson & Arne Roock, Software Engineering Radio, Episode 156: Kanban with David Anderson (February 2, 2010). Geraadpleegd op April 10, 2010.

- Kanban Pizza Challenge, a Creative Commons Simulation to understand Kanban

- Kanban is a better way for startups

- Kanban startup Best Practice Guide

Bronnen, noten en/of referenties

|

| (en) Zoek kanban op in de (Engelstalige) Wiktionary. |

| Zie de categorie Kanban van Wikimedia Commons voor mediabestanden over dit onderwerp. |