Contactproces

Het contactproces is een methode om op industriële schaal zwavelzuur te produceren.

Geschiedenis

Het contactproces werd ontwikkeld om de nadelen van het lodenkamerproces te omzeilen. In 1831 verkreeg de Engelse azijnzuurfabrikant Peregrine Phillips een patent om met behulp van een platina-contact (katalysator) op goedkopere wijze zwavelzuur te produceren. Dit proces bleek echter niet op grote schaal technisch toepasbaar, daar de katalysator spoedig onwerkzaam werd. Het raakte in vergetelheid.

Probleem was echter dat men met het lodenkamerproces slechts zwavelzuur kon vervaardigen tot een concentratie van 60 à 70%, genoeg voor de productie van natriumsulfaat of superfosfaat. De productie van azokleurstoffen uit steenkoolteer, voor het eerst gepatenteerd in 1868, vereiste grote hoeveelheden zeer sterk geconcentreerd zwavelzuur (bijvoorbeeld 96%).

In 1875 werd een proces, verwant aan dat van Phillips, beschreven door Clemens Winkler. Met dit proces kon men sterk geconcentreerd zwavelzuur en oleum vervaardigen, uitgaande van het product dat door het lodenkamerproces werd geleverd. Aanvankelijk werd gewerkt met zeer kostbare, uit platina vervaardigde, ketels. Later werd overgegaan op fijnverdeeld platina. Dit proces werd in 1878 door de chemische fabriek "dr. Jacob" in Bad Kreuznach toegepast en in 1882 werd dit zogenaamde Winkler-Jacobproces ook door Hoechst overgenomen. Nadelen waren een hoog energieverbruik en een rendement van slechts 70%, terwijl men als basisstof nog altijd van het lodenkamerproces afhankelijk was.

Men zocht daarom naar een proces dat de roostgassen van het zwavelerts pyriet direct aan de contactfabriek kon toevoeren. Dit gas was echter sterk verontreinigd. Evenals bij de productie van steenkoolgas moest men een reinigingsproces ontwerpen, wat onder meer door Hoechst werd ontwikkeld en in 1892 op industriële schaal in gebruik werd genomen. Ook BASF, producent van azokleurstoffen, was in de ontwikkelingen geïnteresseerd en het was Rudolf Knietsch die op wetenschappelijke basis vaststelde dat het de in de roostgassen aanwezige verontreinigingen, vooral arseenverbindingen, waren die de katalysator spoedig vergiftigden. Ook kwam Knietsch tot de conclusie dat de reactietemperatuur in de contactovens zeer nauwkeurig moest worden geregeld. In 1890 werd bij BASF de eerste contactfabriek in productie genomen.

Omdat in de 2e helft van de 20e eeuw ook milieuwetgeving tot stand kwam, waaronder bovengrenzen aan de uitstoot van SO2, heeft men het proces van Dubbelkatalyse ontwikkeld bij Bayer. Hierbij vindt de omzetting van SO2 naar SO3 in twee stappen plaats. Na de eerste stap wordt het gevormde SO3 verwijderd, waarna in de tweede stap opnieuw een evenwichtsreactie plaatsvindt, waarbij het grootste deel van het resterende SO2 eveneens in SO3 wordt omgezet. Slechts zeer weinig SO2 wordt dan nog uitgestoten, terwijl de opbrengst van het gehele proces verder wordt verbeterd.

Huidig proces

Het proces is gebaseerd op de gekatalyseerde oxidatie van zwaveldioxide tot zwaveltrioxide met behulp van luchtzuurstof, gevolgd door de absorptie van het zwaveltrioxide in geconcentreerd zwavelzuur.

Het zwaveldioxide kan afkomstig zijn van het roosten van ertsen zoals pyriet of zinkblende, of van de verbranding van elementaire zwavel, of van een andere zwavelbron. Roostgassen moeten wel eerst gezuiverd worden van arseenverbindingen.

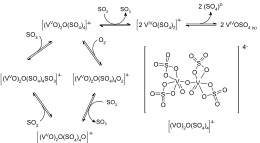

De omzetting van zwaveldioxide in zwaveltrioxide, met als katalysator tegenwoordig vanadiumpentoxide (V2O5), is een evenwichtsreactie, waarbij er warmte (197 kJ/mol) vrijkomt:

Hierdoor stijgt de temperatuur van het gasmengsel, wat als gevolg heeft dat de reactiesnelheid stijgt. Het proces verschuift dan echter naar links. Hierdoor is het rendement lager, wat ongunstig is. Bij ca. 400°C is die snelheid het hoogst. En als de temperatuur te hoog stijgt (boven ca. 550°C) verschuift het evenwicht naar links en zal de omgekeerde reactie belangrijker worden. Daarom gebeurt de reactie in een aantal stappen (meestal vier), en wordt het gasmengsel tussenin afgekoeld. De vrijkomende warmte kan men zo recupereren, bv. in de vorm van stoom.

Het ontstane zwaveltrioxide wordt in een absorptietoren geleid waarin over zuurvast materiaal geconcentreerd zwavelzuur stroomt. Zwaveltrioxide lost hier makkelijk in op; door toevoeging van water zorgt dat de concentratie constant 97-99 % blijft. Als men de concentratie hoger laat oplopen ontstaat er oleum. SO3 kan men niet in water oplossen omdat dit er direct uit ontwijkt in witte nevels.

Een verdere manier om het evenwicht van de reactie naar rechts te verschuiven, is het tussentijds verwijderen van het reactieproduct SO3. Men leidt dan de reactiegassen na de tweede of derde reactiestap naar een intermediaire absorptietoren. Het SO3-arme uitlaatgas van die toren gaat dan naar de derde of vierde reactiestap. Dit noemt men het dubbel contact- of dubbel absorptieproces (wanneer men geen tussentijdse absorptiestap heeft spreekt men van het enkel contact- of enkel absorptieproces). Het dubbel contactproces kan nog een hogere omzettingsgraad van zwaveldioxide naar zwaveltrioxide halen, tot 99,8%. In enkel contactproces is de maximale omzettingsgraad ca. 98%[1].

Volgens het contactproces geproduceerd zwavelzuur is veel geconcentreerder en zuiverder dan de zwavelzuur die men verkrijgt bij het (verouderde) lodenkamerproces.

Het contactproces is een van de belangrijkste industriële chemische processen. In het jaar 2004 werd de totale productie van zwavelzuur via dit proces in de 25 lidstaten van de Europese Unie geschat op 22 miljoen ton[1].

| Bronnen, noten en/of referenties |